Замена переднего рычага подвески

Замена рычагов подвески

Рычаги подвески

Рычаги передней и задней (при многорычажной схеме) подвески представляют со бой монолитный конструктивный элемент определённой формы, соединяющий колесо автомобиля с кузовом. Понятие рычаг относится только к независимой подвеске колёс – для зависимой схемы функцию рычагов выполняют жёсткие балки мостов.

В зависимости от конструкции подвески, рычаги могут иметь различную форму и профиль поперечного сечения. Основными параметрами рычага является количество точек крепления (к примеру, две для прямого рычага, или три – для А-образного), а также углы установки – по отношению к направлению движения автомобиля (то есть продольные и поперечные рычаги).

Другие названия

Треугольники (общее название А-образного рычага), «двухрычажка» (обозначение подвески на двух поперечных рычагах), «многорычажка» (задняя подвеска на нескольких рычагах).

Назначение рычагов

Рычаги передней и задней подвески служат для жёсткого соединения колеса (точнее ступицы или поворотного кулака) с кузовом автомобиля. При этом конструкция рычагов и опорных соединительных элементов (шаровых опор и сайлентблоков) с одной стороны должна обеспечивать удержание колеса и его подвижность в вертикальной плоскости, а с другой – гашение поперечных внешних сил, действующих на подвеску автомобиля.

Признаки неисправности

Неисправность рычагов подвески может быть вызвана либо сильным ударом, гнущим рычаг (например, при попадании колеса в глубокую яму при движении автомобиля на большой скорости). Либо постепенным износом сопрягаемых элементов – сайлентблоков и/или шаровых опор. Нередки случаи, когда износ шаровых опор приводит к разрушению самого рычага (если крепёжный болт изношенной опоры постепенно «овализирует» отверстие рычага). В этом случае рычаг можно отремонтировать, слегка рассверлив и восстановив таким образом исходную геометрию. Во всех других случаях ремонт должен осуществляться только заменой рычагов подвески.

Признаком неисправности рычагов является скрип, скрежет или стук в подвески при любых вертикальных перемещениях кузова. Погнутый или треснутый рычаг легко определить визуально.

При движении дефект рычагов может вызывать увод автомобиля от прямолинейного движения. Хотя эти же «симптомы» свидетельствуют об износе сайлентблоков – поэтому при диагностике неисправности рычагов важно не ошибиться!

Замена рычагов подвески

Замена рычагов – один из самых распространённых (да и, пожалуй, единственный) способ ремонта. Даже если рычаг частично снимается (фактически – только откручивается) для замены сайлентблока и/или шаровой опоры – алгоритм ремонта всё равно будет выглядеть одинаково.

Следует различать конструкцию подвески с одним нижним рычагоми стойкой McPherson, или с двумя поперечными рычагами. В первом случае замена нижнего рычага будет единственной процедурой ремонта. Во втором случае дополнительно появляется необходимость замены верхнего рычага.

Кроме того, при двухрычажной схеме подвески нижний рычаг служит опорой для пружины – при его замене нужно быть очень осторожным и пользоваться специальным съёмником. Соответственно и цена замены рычагов передней подвески будет различаться в зависимости от марки автомобиля (конструкции его подвески).

Замена нижнего рычага передней подвески выглядит следующим образом:

- автомобиль устанавливается на ровную поверхность (или вывешивается на подъёмнике – тогда следующие три пункта можно исключить);

- затягивается ручной тормоз, под колёса устанавливаются упоры;

- ослабляются колёсные гайки, нужное колесо поднимается домкратом;

- под кузов устанавливаются дополнительные упоры (крайне не желательно выполнять любые работы «на домкрате»!);

- снимается колесо, откручивается передний амортизатор;

- витки пружины (желательно не менее пяти!) захватываются стяжным съёмником и сжимаются;

- откручиваются болты крепления стабилизатора поперечной устойчивости, и ослабляется крепёж шаровой опоры;

- рычаг подвески отжимается вниз и вынимается пружина;

- откручиваются две гайки крепления нижнего рычага к кузову – рычаг снимается;

- новый рычаг подвески «в сборе» может уже содержать запрессованные втулки сайлентблоков – тогда его сразу ставят на место снятого;

- если же новый рычаг поставляется «голым», то перед установкой в него следует запрессовать сайлентблоки и ось (тоже новую – либо снятую со старого рычага);

- новый рычаг устанавливается на автомобиль в обратной последовательности.

Замена верхнего рычага для двухрычажной схемы подвески:

- автомобиль устанавливается на ровную поверхность;

- затягивается ручной тормоз, под колёса устанавливаются упоры;

- ослабляются колёсные гайки, нужное колесо поднимается домкратом;

- под кузов устанавливаются дополнительные упоры (любые работы «на домкрате» запрещаются!);

- если автомобиль вывешивается на подъёмнике, предыдущие пункты можно пропустить;

- снимается колесо;

- откручивается крепёж верхней шаровой опоры к поворотному кулаку;

- при помощи двух ключей откручивается гайка крепления оси рычага (головка болта при этом удерживается вторым ключом);

- вынимается ось – и снимается рычаг целиком;

- при установке нового рычага в сборе операция проводится в обратной последовательности;

- в случае, если новый рычаг поставляется без сайлентблоков – их сперва нужно запрессовать.

После окончательной сборки подвески необходимо через небольшой пробег вновь подтянуть крепёж рычагов – это обеспечит правильную работу сайлентблоков.

Что необходимо сделать на автомобиле:

Поскольку замена нижнего и/или верхнего рычага требует довольно серьёзных демонтажных работ, их можно совместить с заменой других элементов подвески: сайлентблоков, шаровых опор, стабилизаторов, амортизаторов, при необходимости даже пружин – раз уж они всё равно снимаются или частично откручиваются при замене рычагов передней подвески. Цена такого комплексного ремонта будет, естественно, ниже, чем разборка подвески ради каждого узла в отдельности.

Рекомендуемые дополнительные действия

При вывешивании автомобиля и снятии колёс – наряду с работами по замене рычагов подвески – логично заодно оценить износ тормозных колодок, проверить целостность тормозных шлангов, пыльников ШРУСов, сальников ступичных подшипников, оценить состояние наконечников рулевых тяг и т.п.

Срок службы рычагов

Ресурс подвески целиком и полностью определяется степенью внешнего воздействия, то есть:

- силой, нагрузками (зависит от состояния дорог и манеры вождения);

- агрессивностью окружающей среды (наличием солей, химических реагентов на дорогах, что характерно для крупных городов) которая вызывает интенсивную коррозию;

- аккуратностью владельца (элементарно – как часто моются, смазываются и проверяются, хотя бы визуально, элементы подвески?);

- качеством расходных материалов и профессионализмом при техническом обслуживании.

Поскольку каждый из этих факторов (а также их совокупность) оказывает непредсказуемое воздействие, прогнозировать ресурс рычагов подвески довольно сложно. Хотя в целом, рычаг – это сравнительно надёжный элемент. Хотя бы в силу своей простоты – что может повредить литому «куску железа» (если не брать в расчёт более уязвимые сопрягаемые элементы – сайлентблоки и шаровые опоры)?

Таким образом, при отсутствии критических нагрузок стальной рычаг подвески обычного автомобиля может «пережить» не один капитальный ремонт и как минимум отходить 100 тыс. км пробега.

Однако следует учитывать, что для современных легковых автомобилей рычаги подвески – с целью уменьшения неподрессоренных масс и улучшения управляемости – могут изготавливаться из лёгких сплавов. Такие рычаги более уязвимы, а их ресурс, соответственно, меньше (ориентировочно – 50-60 тыс. км).

Чем грозит несвоевременная замена

Повреждения рычагов подвески нарушают устойчивость и управляемость автомобиля – это прямая угроза активной безопасности!

Кроме того, погнутый или треснутый рычаг с нарушенной траекторией хода может задевать другие элементы подвески. Если вовремя не заменить такой рычаг, это приведёт к усложнению ремонта подвески и повышению его стоимости.

Ещё один явный побочный эффект изношенных рычагов (как и других деталей подвески) – повышенный расход резины. А также невозможность выставить правильные углы развала/схождения (что также повышает износ резины и ухудшает управляемость).

Совет:

Спортивные автомобили, как правило, имеют легкосплавные рычаги подвески и низкопрофильную резину. Именно этот фактор приводит к тому, что удары от неровностей дороги хуже «проглатываются» шинами – и целиком передаются на элементы подвески. При этом легкосплавные рычаги вдвойне подвержены риску сломаться!

Таким образом, вне зависимости от типа подвески и материала её узлов, нужно помнить: самостоятельная установка низкопрофильной резины повышает риск повреждения подвески!

Интересные факты

Рычаги и прочие детали подвески, а также колёса и шины – это так называемые «неподрессоренные массы». Для улучшения управляемости автомобиля неподрессоренные массы нужно снижать в максимальной степени. Именно поэтому такие «гранды» автомобильной индустрии, как Фольксваген и Мазда первыми внедрили в конструкцию серийных машин рычаги подвески из лёгких сплавов.

Однако обратной стороной такой «борьбы за управляемость» стало снижение ресурса подвески. Поэтому на внедорожники и любые другие машины, эксплуатирующиеся в условиях повышенных нагрузок, ставятся всё-таки стальные рычаги.

Но и здесь не обходится без забавных моментов. Современные кроссоверы или спортивные купе (к примеру, BMWX6), которые должны иметь хорошую управляемость, но при этом отличаются имиджем «всепроходимцев» совершенно не приспособлены к внедорожным нагрузкам. В том числе по причине «нежных» легкосплавных подвесок!

Замена рычага передней подвески на ВАЗ

Пошаговая процедура с фото сопровождением и советами по снятию и замене рычага передней подвески на автомобиле ВАЗ 2110. Видео.

Со временем эксплуатации автомобиля износу поддаются все детали транспорта, даже такие грубые металлические и простые в своём роде детали как рычаги передней подвески. Казалось бы, что с этой балкой может случиться, но всё не так просто, она в результате продолжительной или внедорожной (грубой) езды, или попадания в аварию может поддаться деформации, появиться сколы на шарнирах или отслаивается резина и так далее.

Мы производили демонтаж данной детали на машине марки ВАЗ, серии 2110, на других моделях процедура похожая.

Советы перед началом работы:

- Разместите автомобиль на ровной, твёрдой поверхности (асфальт, бетон) и затяните стояночный тормоз.

- Под два задних колеса необходимо установить «башмаки» — противооткатные опоры.

- Ослаблять болты, что крепят передние колёса, следует только на стоячей на земле машине, также это правило касается и их обратной затяжки! Момент затяжки болтов должен быть 6,5–9,5 кгс-м (65–95 Нм).

Замена рычага передней подвески:

1. Сперва необходимо, как я писал выше, ослабить болты крепления передних колёс и потом поднять переднюю часть автомобиля и установить её на надёжные опоры. Теперь можно окончательно снять колёса.

2. Демонтируйте защиту картера автомобиля ВАЗ, чтобы она не мешала нам заменить рычаги передней подвески.

3. Взять аэрозоль WD–40 и покрыть им резьбовые соединения рычага, чтобы можно было свободно открутить крепление.

4. Чтобы металлическая растяжка не поворачивалась в резинометаллических шарнирах, — её следует придерживать при помощи ключа и тем временем откручивать гайку, что держит крепление растяжки к рычагу.

5. Далее снимите особую шайбу с рычага подвески.

6. Гайку, что крепит к рычагу стойку стабилизатора, следует открутить, но при этом с обратной стороны придерживайте болт от прокручивания.

7. Теперь можно снять шаровую опору.

8. Открутите конечную гайку, что держит рычаг подвески, только также придерживайте с обратной стороны болт от прокручивания. Демонтируйте пружинную шайбу и выньте болт.

9. Из кузовного кронштейна автомобиля нужно вынуть конечную часть рычага и потом полностью снять его с растяжки.

10. Шайбу под номером 1 на фото снять с растяжки, потом остальной набор меньших по размеру (2 на фото), только перед тем как снимать подсчитайте их количество и отметьте порядок чередования, чтобы при обратной установке поставить всё в таком же порядке.

11. Занимаемся осмотром рычага передней подвески на выявление дефектов. На признаки износа указывают трещины на резинометаллических шарнирах рычага, одностороннее выпучивание резины и/или её отслоение от самой втулки из стали.

Если шарниры повреждены, то, как правило, проще заменить весь рычаг в сборе, так как для такой процедуры требуется специальное оборудование и навыки. Но, как вариант, можно с этой деталью сходить в специализированную автомастерскую, где смогут их поменять.

12. После того, как решите проблему с работоспособностью рычага подвески, — устанавливайте всё в обратном порядке. Только при надевании шайб обратите внимание на их зафиксированное вами количество и на их фаски, что расположены на внутренних диаметрах шайб, они должны смотреть по направлению упорного бурта растяжки.

Перед тем как полностью затягивать резьбовые соединения передней подвески на машине, — опустите её на землю.

Видео про замену рычагов подвески

1. Ford Explorer 2002:

Замена сайлентблока переднего рычага

Сайлентблоки в устройстве подвески автомобиля активно используются как на передней, так и на задней оси. При этом данные элементы могут достаточно быстро выходить из строя. Например, сайлентблок рычага передней подвески не отличается большим сроком службы на разных моделях авто, особенно при эксплуатации автомобиля по плохим дорогам.

Также сайлентблоки изнашиваются от того, что в конструкции данного элемента используется резина, которая со временем попросту теряет свои первоначальные свойства. Так или иначе, за состоянием сайлентблоков подвески нужно следить. Далее мы рассмотрим, как понять, что сайлентблок переднего рычага или сайлентблок задней подвески нуждается в замене, а также как поменять сайлентблоки рычагов.

Как устроен сайлентблок и когда его нужно менять

Если коротко, сайлентблок – это резинометаллический шарнир, который состоит из двух металлических трубок и резиновой втулки. Также возможна замена резины на полиуретан (полиуретановый сайлентблок, имеющий втулки из полиуретана).

- С учетом того, что нагрузка на сайлентблоки большая, необходима проверка сайлентблоков передних рычагов и других аналогичных элементов каждые 40-50 тыс. км. пробега. Чтобы понять, когда менять сайлентблок, сначала следует обратить внимание на общую управляемость автомобиля.

- Если руль теряет «остроту», автомобиль вяло реагирует на движения рулем, машину стало «бросать» при движении по ровной дороге, тогда высока вероятность того, что сайлентблоки изношены и нужна их замена.

- Однако, сначала нужно проверить и при необходимости сделать развал-схождение, после чего повторно оценить поведение авто на дороге. В случае, когда замечания остаются, следует осмотреть покрышки. Неравномерный износ также часто указывает на проблемы с сайлентблоками.

Само собой, проще и дешевле своевременно поменять сайлентблоки передних рычагов или сайлентблоки задней подвески. С учетом того, что замена передних сайлентблоков обычно требуется чаще, давайте остановимся на этом более подробно.

Замена сайлентблока передней подвески: тонкости и нюансы

Начнем с того, что достаточно часто выходит из строя задний сайлентблок переднего рычага. Сам процесс замены сайлентблока не сложный, однако, потребует определенных навыков и инструментов.

- Чтобы выполнить замену сайлентблока переднего рычага, сначала потребуется найти крепежный болт и выкрутить его;

- Далее снимается крепежная гайка, после можно выкручивать болты, крепящие рычаг и выполняется демонтаж рычага (нужно тянуть деталь на себя);

- Затем задний сайлентблок следует снять съемником. Если нет съемника, тогда можно выбить деталь небольшой кувалдой, зажав рычаг в тисках. При этом нужно соблюдать осторожность, так как рычаг можно повредить.

Однако есть и недостатки. Например, такой сайлентблок по сравнению с обычным заметно дороже. Параллельно важно правильно подбирать изделия под автомобиль, а также осуществлять установку без ошибок. Только при условии правильной установки можно рассчитывать на улучшения в работе подвески.

Отметим, иногда водители жалуются, что полиуретановый сайлентблок скрипит после установки. У одних со временем скрипы пропадают, но у других в области установки сайлентблоков скрип постоянный. Данный нюанс также следует учитывать.

Полезные советы

Важно понимать, что неисправности или износ отдельных деталей и узлов в устройстве подвески могут оказывать сильное влияние на комфорт и управляемость ТС в целом. Другими словами, если изношены задние сайлентблоки передних рычагов или же имеются проблемы с сайлентблоками задней подвески, машина может хуже слушаться руля, ухудшается управляемость и устойчивость и т.д.

Это позволит не только увеличить срок службы элементов, но и улучшить управляемость и повысить устойчивость. Главное, правильно подобрать детали для замены, а также качественно выполнить установку. Если нет опыта и инструментов, лучше сразу отказаться от попыток самостоятельного ремонта и доверить процедуру опытным специалистам.

При ухудшении управляемости не лишней будет и проверка амортизаторов. Только при условии полностью исправного состояния всех узлов и деталей подвески автомобиль получает необходимую устойчивость, исчезает раскачка, шумы, вибрации и т.д. Бывает и так, что даже при полностью исправной подвеске только замена мягких (например, масляных стоек) на более жесткие газомасляные амортизаторы позволяет качественно решить проблему и получить желаемый результат.

Подведем итоги

С учетом приведенной выше информации становится понятно, что замена сайлентблоков передних рычагов или сайлентблоков задней подвески является важной и ответственной процедурой. При этом сама замена выполняется достаточно просто при условии наличия соответствующего инструмента для снятия и запрессовки. Однако если такого инструмента нет, во время выполнения работ другими способами есть риски повредить как сам рычаг, так и новый сайлентблок.

Так или иначе, сам автовладелец перед заменой должен обязательно учитывать эти и другие особенности, рассмотренные выше. Также следует делать поправку на индивидуальные условия эксплуатации, стиль езды и т.д. Только такой подход позволяет добиться лучшей управляемости и устойчивости автомобиля на дороге, причем как на средних, так и на высоких скоростях.

Что такое втулки стабилизатора поперечной устойчивости в автомобиле: виды, конструкция, неисправности. Как заменить втулки стабилизатора своими руками.

Шаровой шарнир (шаровая опора) в устройстве подвески автомобиля. Функции данного элемента, конструктивные особенности, неисправности шаровых, ремонт.

Для чего необходима и какие функции выполняет стойка стабилизатора поперечной устойчивости: как проверить стойки стабилизатора и замена стоек стабилизатора.

Выбор амортизаторов автомобиля: виды и типы амортизаторов, особенности, отличия. Какие амортизаторы лучше выбрать и почему. Советы и рекомендации.

Как заменить шаровою опору своими руками: нюансы. Ремонт шаровых и восстановление шаровой опоры: способы. Стоит ли реставрировать шаровые, советы.

Устройство амортизатора подвески автомобиля, принцип работы. Виды и типы амортизаторов, особенности и отличия. Какие амортизаторы лучше выбрать, советы.

Сайлентблоки автомобильной подвески: как они устроены и как их менять

Зачем в подвеске нужны «резинки», как понять, что они изношены и насколько трудно их поменять? Сегодня изучим немного теории и отправимся на автосервис менять сайлентблоки передних рычагов Volkswagen Polo sedan. Возможно, вы никогда не станете самостоятельно обслуживать подвеску на своей машине, зато после прочтения этой статьи вам станет понятно, какие манипуляции выполняют мастера, если в наряд-заказе значится «замена сайлентблоков».

О роли в подвеске

К ак и любой шарнир, резинометаллическое соединение выполняет две основные функции. Во-первых, оно дает определенную (в нашем случае – очень сильно ограниченную) свободу перемещения деталей относительно друг друга. Ограниченную настолько, что руками вы этот шарнир с места не сдвинете – он рассчитан на то, чтобы удерживать машину весом тонны в полторы. Во-вторых, шарнир предохраняет соединяемые детали от разрушения, гася удары и вибрации при движении по дороге.

Резинометаллические шарниры можно условно разделить на два вида – разборные и неразборные. У первых наружная обойма (металлическая втулка) отдельно, резиновая часть – отдельно. У вторых – все вместе. То есть резиновая часть с внутренней металлической втулкой зафиксирована внутри наружной втулки, тоже металлической (о способах фиксации – ниже).

Именно такой, неразборный вид РМШ принято называть сайлентблоком. Для незнакомых с английским языком на всякий случай уточним, что silent переводится как «тихий». Что вполне логично, ибо без сайлентблока детали подвески не только бы быстро разрушались от ударов, но еще и издавали бы противный лязг.

В подвеске современной машины «сайленты» используют для соединения рычагов подвески с подрамником или кузовом автомобиля, а также соединения стоек стабилизатора поперечной устойчивости с рычагом подвески или иным ее элементом.

В задней подвеске сайлентблоки используют еще и для соединения рычагов с цапфой. В передней, как нетрудно догадаться, их функцию выполняют шаровые опоры, дающие большую свободу перемещения элементов относительно друг друга и обеспечивающие поворот колес.

Кстати, подушки двигателя – тоже часто (но не всегда) конструктивно представляют из себя РМШ, которые изолируют кузов от вибраций двигателя. Впрочем, о подушках поговорим в другой статье.

Конструктивные особенности

Итак, две втулки с резиновой прослойкой – казалось бы, все элементарно. Но несложна эта конструкция только на первый взгляд. Как зафиксировать упругий элемент во втулке? Довольно очевидный способ – сильное обжатие (иначе говоря – натяг), правда, в таком случае соединение получится слишком жестким, что отразится на плавности хода.

Есть второй вариант – «склеивание» резины с металлом методом вулканизации – тут обжатия почти нет. Но в таком случае жесткость соединения уже откровенно недостаточная. Возрастает угол скручивания и перекоса (относительно продольной оси сайлентблока), что влечет за собой неблагоприятные изменения углов установки колес во время движения автомобиля. И, соответственно, ускоренный неравномерный износ шин.

Учитывая эти сложности, в конструкции современных сайлентблоков применяют комбинированную схему фиксации: одновременно обжатием (умеренной силы) и вулканизацией.

Далее, сама резиновая часть может быть сплошной, а может – с дополнительными прорезями. Возьмем, к примеру, попавший к нам «под ключ» Polo седан. На нем задний сайлентблок рычага передней подвески (как раз типа МакФерсон) установлен вертикально и в его резиновой части имеются вырезы.

Зачем они нужны? Чтобы ограничить перемещение рычага в продольном направлении, жесткость втулки должна быть максимальна; но нам не нужна максимальная жесткость при перемещении рычага в вертикальной плоскости (при наезде на препятствие, например). Для соблюдения этих свойств, говоря упрощенно, удалили лишнюю резину. Втулка обеспечивает достойную плавность хода и жесткую фиксацию рычага в продольном направлении одновременно.

Последующее развитие инженерной мысли привело к созданию плавающих и скользящих сайлентблоков, и снова ради повышения плавности хода.

Volkswagen Passat B5 в конце 90-х “прославился” сложностью и дороговизной подвески, и в том числе — плавающими сайлентблоками

Устройство шарнира значительно усложнилось, появились дополнительные элементы: промежуточная втулка (пластиковая), торцовые шайбы, долговечный смазочный материал и боковые уплотнители. Как всегда, усложнение привело к удорожанию. Уплотнения изнашиваются, смазка вытекает, сайлентблоки скрипят, а новые стоят дорого. Как-нибудь мы еще вернемся к плавающим «сайлентам», когда к нам в ремзону попадет машина с такими шарнирами. Сегодня ограничимся обычными.

Крепеж сайлентблоков

Существует несколько вариантов установки сайлентблоков в рычаги подвески. Пожалуй, один из самых распространенных – это запрессовка «сайлента» со своей внешней втулкой в проушину рычага. Удерживается он там за счет силы трения. Такая конструкция предполагает гашение ударных разнонаправленных нагрузок и виброизоляцию. Ремонт элементарен. Молотком выбил старый, запрессовал новый.

Если же рычаг в подвеске выполняет роль направляющего или нагрузка на него воздействует в каком-то одном направлении или плоскости, то внешняя втулка сайлентблоку вообще не нужна. В таких случаях применяют сайлентблок с небольшими буртиками с торца упругого элемента, который благополучно запрессовывают непосредственно в проушину рычага. Любая тяга или штанга, если таковые предусмотрены конструктивно, в задней подвеске крепятся к кузову или подвеске именно через «сайленты» такого типа.

Ну и, наконец, тренд последних лет – интегрированные сайлентблоки, где роль внешней втулки выполняет проушина самого рычага, а внутри нее запрессован упругий элемент. Ярко выраженного инженерного смысла в такой конструкции мало (в отличие, скажем, от интегрированных шаровых опор), тут производитель по большей части увеличивает прибыльность торговли оригинальными запчастями. Потому что вне заводских условий запрессовать новую «резинку» внутрь старого рычага достаточно качественно невозможно, нужно менять рычаг в сборе (заплатив немалую сумму).

Конечно, неоригинальных упругих элементов на рынке запчастей хватает, но срок службы их ожидаемо невелик – это временное решение. «Колхозные» резинки просто выдавливает из проушин.

Комбинация сайлентблоков в подвеске

Устанавливаться резинометаллические шарниры могут на одном рычаге и в вертикальной, и горизонтальной плоскостях. На распространенных подвесках типа МакФерсон с одним нижним рычагом (с каждой стороны), воспринимающим все удары от дороги, как раз применена такая комбинированная схема. Если же подвеска, скажем, с двумя поперечными рычагами, то, вероятней всего, в каждом из них сайлентблоки будут установлены только в горизонтальной плоскости. Это касается и почти всех многорычажных подвесок.

Если же говорить о конструкции, то в зависимости от характера нагрузок на одном автомобиле могут применяться несколько видов шарниров. Например, если это развальный рычаг в задней подвеске, который не несет толком никакой нагрузки, кроме продольных усилий, то нет смысла устанавливать в него дорогой «сайлент», достаточно запрессовать в его проушину сайлентблока без наружного кольца, и все. Если же это сайлентблок подрамника (опять же задней подвески), то здесь обычной втулкой не обойтись. Придется сконструировать предмет нашего обсуждения так, чтобы в продольном направлении подрамник даже не шелохнулся, но имел возможность изолировать кузов автомобиля от ударов, приходящих через подвеску от дороги.

Каучук или полиуретан?

В большинстве случаев упругий элемент сайлентблока изготовлен на основе каучука. Как правило, чем больше этого драгоценного материала, тем лучше характеристики сайлентблоков. Но имеются альтернативы.

Просвещенные читатели наверняка вспомнят синтетический полиуретан, из которого обычно делают неоригинальные сайлентблоки, и они пользуются определенной популярностью.

Несомненный плюс этого материала – долговечность, полиуретановые сайлентблоки можно не менять годами. Но на этом перечень достоинств исчерпывается.

Перефразируя известную рекламу, «не все полиуретаны одинаково полезны», и есть составы, которые просто невозможно надежно «привулканизировать» упругой частью к металлической, а обжимать полиуретан нельзя, он и так жесткий. Шарниры с «начинкой» из неподходящего полиуретана просто разваливаются через 40–50 тысяч километров (а то и раньше), так как упругий материал отслаивается от поверхности втулки.

И даже если состав подобран грамотно, остается проблема жесткости полиуретана. Как правило, после установки такого «неоригинала» не только ухудшится плавность хода, но и нарушится эластокинематика подвески – характер изменения положения колес под воздействием продольных и боковых сил. Иначе говоря – может пропасть «подруливающий» эффект задней подвески, который присутствует на множестве современных машин, начиная с совершившего маленькую революцию управляемости в С-классе Ford Focus первого поколения.

Срок службы

Если усреднить, то срок службы сайлентблоков составляет около 100 тысяч километров. Впрочем, тут все зависит не только от качества деталей, но также от состояния дорог, конструкции подвески, условий хранения машины и соблюдения технических требований при установке «сайлентов».

Часто бывает, что уже через два года или 30–40 тыс. километров пробега от подвески начинает доноситься характерный стук, скромно намекающий на то, что пора ехать на СТО. Вообще, на сайлентблоки, как и на шаровые опоры, необходимо обращать внимание каждый раз, когда автомобиль встает на подъемник или смотровую яму. Вовремя выявленный разрыв упругого элемента позволит вам спокойно, а не в авральном режиме подобрать и приобрести запчасть. Не говоря уже о том, что сами рычаги прослужат долго, если «резинки» меняются вовремя и втулки не бьются друг о друга.

Трудности замены

Самой большой головной болью при замене сайлентблоков может стать их прикипание к рычагу. Тот, кто хоть раз в жизни менял эту деталь на рычагах отечественной классики, порой вздрагивает, вспоминая свои потуги при попытке снятия «сайлентов». Сначала специальным съемником, потом с помощью лома, а потом… с помощью болгарки. Последняя зачастую побеждала в этой борьбе. Именно поэтому при установке новой детали ее наружную обойму рекомендуют смазывать.

Пример замены сайлентблоков рычагов передней подвески

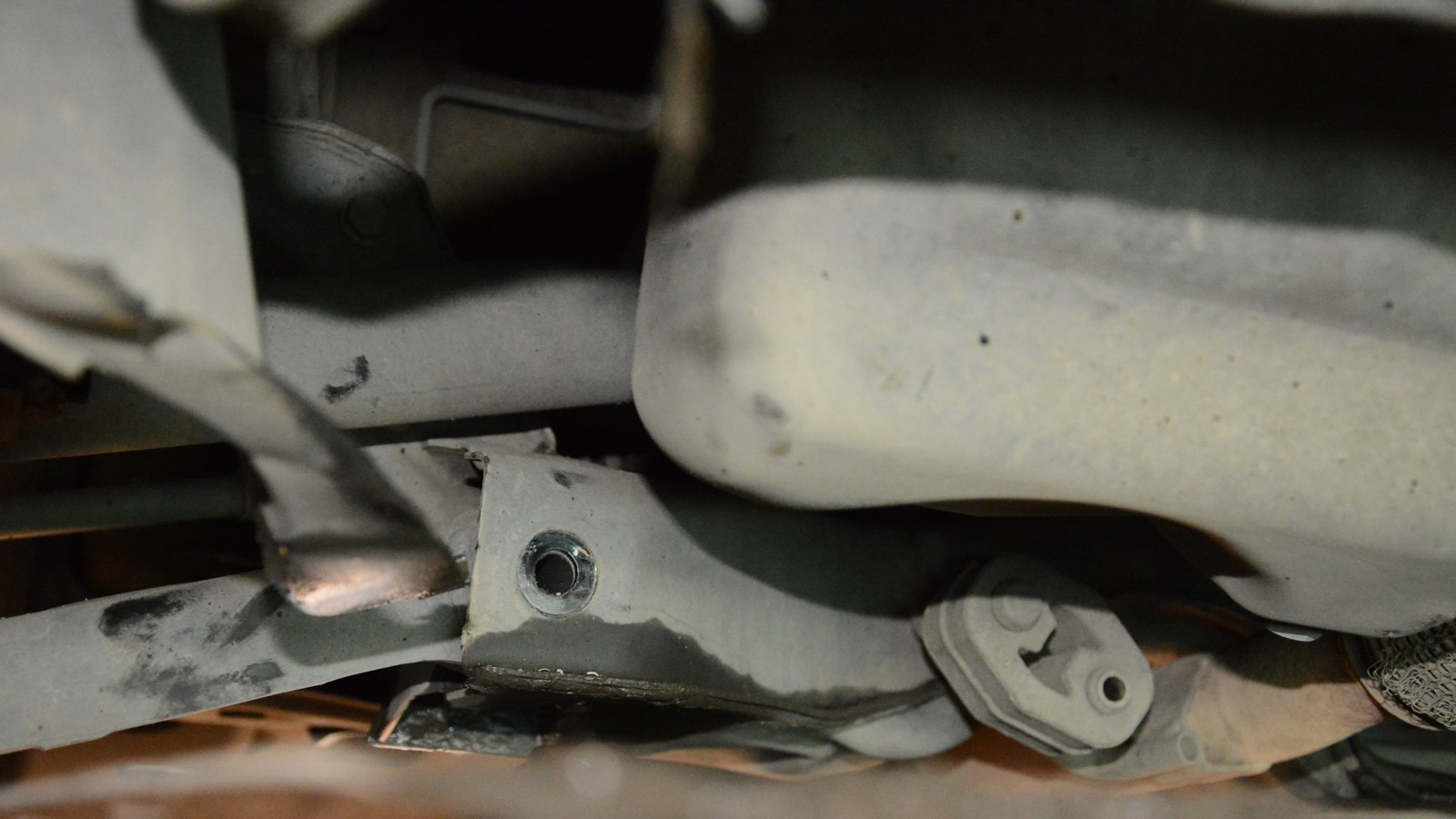

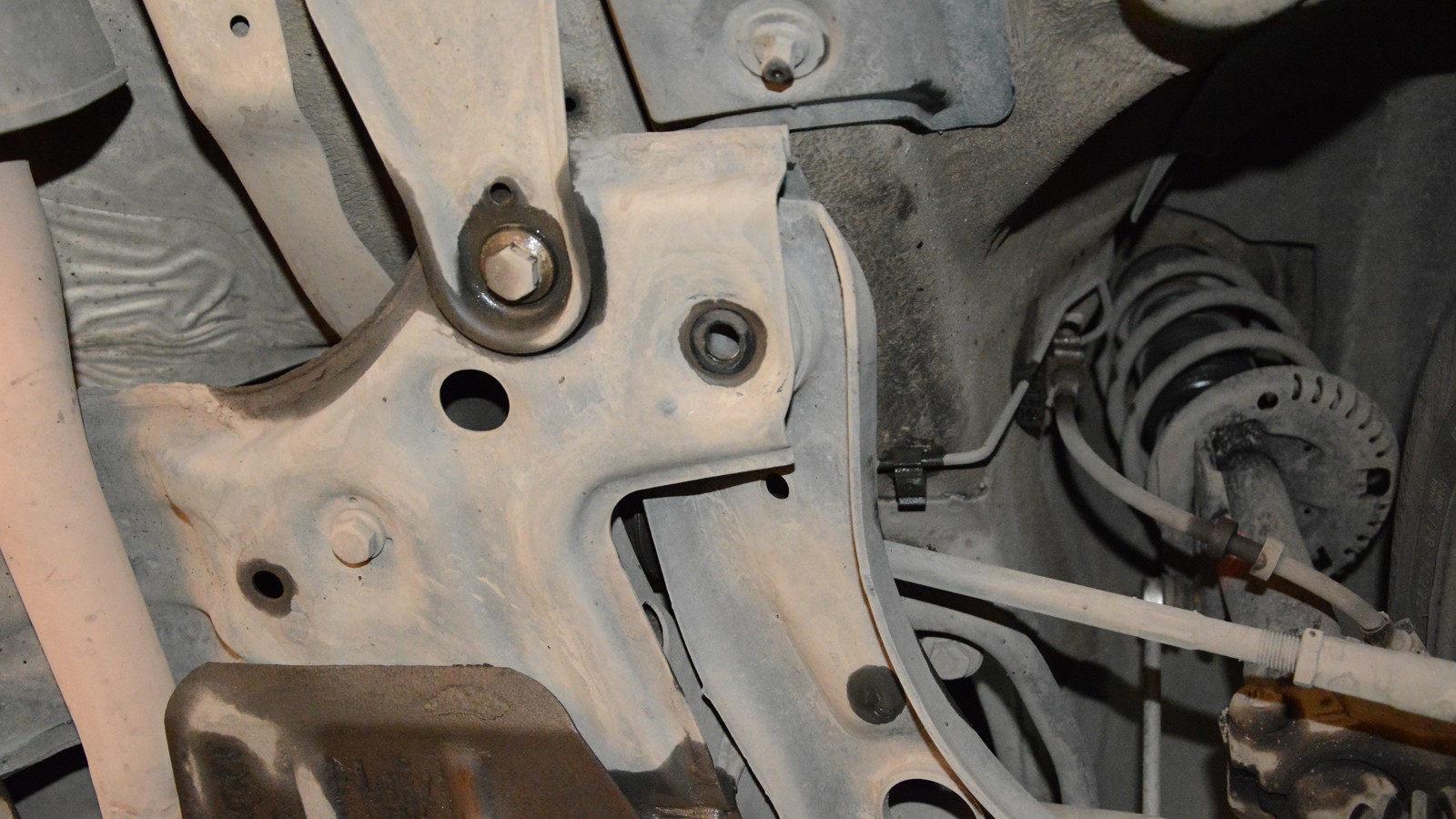

Наш подопытный Volkswagen Polo sedan проехал 125 тысяч километров. При очередной замене моторного масла было выявлено плачевное, но не критическое состояние сайлентблоков рычагов передней подвески. Учитывая наличие на складе станции оригинальных запчастей на столь распространенную модель, замену решили выполнить незамедлительно. Передняя подвеска здесь – вышеупомянутый МакФерсон, то есть «сайленты» – в двух плоскостях, вертикальной и горизонтальной.

Итак, автомобиль на подъемнике, механик во всеоружии. Первым делом выкрутили болты крепления рычага к подрамнику подвески, после чего отвернули элемент крепления и отсоединили рычаг с шаровой опорой от поворотного кулака.

Проблем с откручиванием не возникло, поэтому следующим этапом стал процесс извлечения рычага из подрамника. Вроде бы ничего сложного, но задний сайлентблок установлен в подрамник довольно плотно, потому за помощью пришлось обратиться к фомке. И этот этап пройден.

Повторили все те немногие операции с рычагом противоположной стороны автомобиля. Теперь извлекаем старое и ненужное. Так как сайлентблоки «приговорены», просто выбиваем их, использовав подходящий инструмент вместе с молотком, не заботясь об их сохранности.

Извлекаем из упаковки новые блестящие сайлентблоки и – прямиком на пресс. Для запрессовки горизонтально установленного сайлентблока понадобятся специальные оправки подходящего диаметра. Если нет оправок, подойдут металлические втулки, опять же подходящего диаметра. Одну необходимо подставить под рычаг, и она должны быть по диаметру больше наружной обоймы сайлентблока, это опорная оправка. Вторая – такого же диаметра, как наружная обойма, так как усилие от пресса прикладывать допускается только к ней.

И не забываем смазывать наружную обойму! Вы же не хотите потом возиться с болгаркой?

При запрессовке следим за тем, чтобы сайлентблок не перекосился. Запрессовываем до момента, когда торцы внутренней втулки будут расположены симметрично относительно торцов проушины рычага.

Переходим к вертикально устанавливаемому сайлентблоку, он расположен в задней части рычага. Выполняем все те же операции, только с одной оговоркой: на резиновой части «сайлента» нанесена метка, которую необходимо совместить с меткой на рычаге. Это важный момент, несоблюдение которого может привести к скорейшему выходу из строя недавно установленной «резинки».

Задний сайлентблок устанавливается в проушину рычага тоже симметрично. Однако напомню, что если соберетесь самостоятельно заменить сайлентблоки на своей машине, то сначала изучите руководство по ремонту. Иногда конструкторы предусматривают и асимметричную установку сайлентблоков.

После запрессовки сайлентблоков во второй рычаг монтируем их обратно на автомобиль. Процесс установки рычага выполняется в последовательности, обратной снятию, и особых замечаний именно в нашем случае не предусматривает. Единственный совет: окончательно дотянуть элементы крепления рычага к подрамнику необходимо на нагруженной подвеске, когда автомобиль снят с подъемника и стоит на земле.